人浏览过该文章

沉淀硬化不锈钢05Cr17Ni4Cu4Nb(17-4PH)与022Cr19Ni10焊接工艺研究

马氏体沉淀硬化不锈钢 05Cr17Ni4Cu4Nb(17-4PH)与奥氏体不锈钢022Cr19Ni10 焊接工艺研究

摘要: 对于铁基马氏体沉淀硬化不锈钢 05Cr17Ni4Cu4Nb(17-4PH)与奥氏体不锈钢 022Cr19Ni10 材料的焊接,是属于典型的不同金相组织间异种焊接。通过选用 E308L-16 奥氏体不锈钢焊接材料, 采用焊条电弧焊 (SMAW) “小电流、 短电弧、 快速、 多层多道焊” 的软规范工艺参数进行焊接,焊后不采用热处理方式消除焊接残余应力。经无损检测, 力学性能试验及金相组织观测验证, 焊接质量均满足法国核电 RCC-M 2007 版标准规范的要求。

前言

焊接生产中经常会遇到:根据其结构特点、工况、经济性等,进行材料性能优选设计的焊接结构,即异种结构焊接接头的设计,其实质就是遵循母材材料各自性能的优势共享原则。 例如: 卷扬机旋转主轴与缠绕钢丝绳的卷筒结构,设计者如果根据旋转主轴为准 ,则其轴与卷筒通常会选用 05Cr17Ni4Cu4Ni(17-4PH)材料 , 即马氏体沉淀硬化不锈钢 。 这样会导致该结构在焊接时会引起马氏体焊接过程的一系列焊接质量问题, 其质量很难保证; 如果以卷筒为准,则其轴与卷筒通常会选用 022Cr19Ni10 (以下简称奥氏体钢)材料,即奥氏体不锈钢。这样会导致该结构,旋转主轴力学性能—硬度值无法满足技术要求。这时设计就会选用 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 该两种材料的异种焊接结构。为此,根据法国核电 RCC-M 标准 2007 版,预先进行了05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10该两种材料之间的焊接工艺评定,其过程如下。

1 试验材料、焊接方法及焊接性分析

1.1 试验材料母材为 022Cr19Ni10 和 05Cr17Nb4Cu4Nb(17-4PH) 板材,

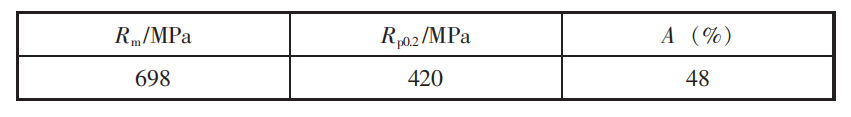

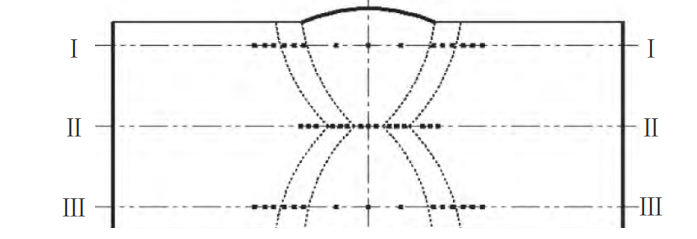

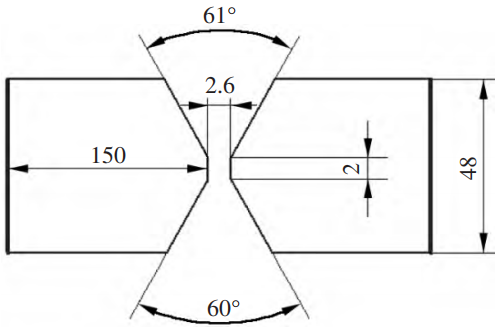

规格为 δ48 mm×150 mm×700 mm 各 1 件, 其化学成分和力学性能分别见表 1~表 4, 其焊接接头组对结构尺寸如图 1 所示。

表 1 022Cr19Ni10 钢的化学成分 (质量分数) (%)

表 2 022Cr19Ni10 钢的主要力学性能

表 3 05Cr17Ni4Cu4Nb (17-4PH)钢的化学成分 (质量分数) (%)

表 4 05Cr17Ni4Cu4Nb (17-4PH)钢的主要力学性能

图 1 接头组对尺寸

1.2 焊接方法

此次焊接工艺评定选用常用的焊接方法为焊条电弧焊 (SMAW)。

1.3 焊接材料

异种钢焊接材料的选择,应从以下几个方面考虑:

(1)焊缝金属能够承受母材的稀释而不产生裂纹、 气孔、 夹杂物及有害的金属间化合物。

(2)形成的焊缝金属其组织和性能保持稳定,在使用工况下不会产生合金元素的迁移、 脆性相析出等不良现象。

(3)焊缝金属具有与其母材相适应的物理性能,如线膨胀系数应介于两母材的之间, 热导率和电导率尽可能与母材的相近。

(4)所形成的焊缝金属,在使用工况下其强度和塑性至少与两母材中的一种相同或相近; 其耐腐蚀性能也应等于或超过两母材的。 当遇到 2 种母材熔化温度相差很大时,宜选择焊接低熔点母材常用的焊接材料。如果选择焊接高熔点母材常用的焊接材料就可能受低熔点母材的过分稀释。 当两母材线膨胀系数相差很大, 除考虑选择线膨胀系数介于两母材之间的焊接材料外, 还可以考虑选择具有高塑的焊接材料,以缓解因温度变化时所产生的拘束应力[1]。 根据以上选择原则和美国焊接协会标准 AWSD1.6/D1.6M—2007 《不锈 钢 焊 接 规 范》 的 推 荐, 此次工艺评定选用牌号为 E308L-16 的奥氏体不锈钢焊接材料[2],其化学成分和力学性能分别见表 5,表 6。

表 5 E308L 焊条化学成分 (质量分数) (%)

表 6 E308L 焊条力学性能

1.4 焊接性分析

马氏体沉淀硬化不锈钢05Cr17Ni4Cu4Nb(17-4PH) 与 022Cr19Ni10 材料的焊接, 是属于典型 2 种不同金相组织之间的异种焊接。无论是否使用填充金属,焊后所形成的焊缝金属,其化学成分和金相组织至少与其中的一种母材是不相同的。这种差异必然影响到焊接接头的使用性能。因此当选用焊接材料时,应使用在焊接过程中产生的过渡层小、且塑性好的焊接材料,以减小焊接过程中由于 2 种母材的线膨胀系数不一致产生的金相组织应力。由于这里采用的奥氏体不锈钢焊接材料, 因此该焊接具有异种焊接的自身特点, 即稀释率控制、熔合区过渡层及扩散层、残余应力[3]; 同时兼顾了奥氏体不锈钢焊接的特点,即晶间腐蚀倾向、应力腐蚀开裂、热裂纹等和马氏不锈钢焊接的特征,即冷裂纹、HAZ 硬化、残余应力等。这就要求在选择焊接工艺参数时, 要兼顾 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 2 种不锈钢焊接特点进行综合考虑。05Cr17Nb4Cu4Nb (17-4PH)材 料 的 熔 点 为 1 400 ℃ , 而022Cr19Ni10 材料的熔点为 1 454 ℃, 二者熔点不一致。 因此在选择焊接工艺参数时, 应避免因被低熔点侧母材的过度稀释, 而使焊缝金属的腐蚀和力学性能下降。

2 焊接工艺参数

根据前面的焊接性分析, 焊接工艺参数的选择应从以下两个方面进行。

2.1 辅助工艺的选择

(1)焊前坡口及边缘 20 mm 范围内经 PT 检验无缺陷后, 清理其表面及边缘 20 mm 范围内的油污、铁锈、 渗透剂等杂质, 并露出金属光泽。 避免不必要的有害杂质元素带入焊缝金属中, 以减小其热裂纹、 冷裂纹及气孔等焊接缺陷发生的概率。

(2)沉淀硬化不锈钢05Cr17Nb4Cu4Nb (17-4PH)母材侧预热至 100 ℃后, 立即与不锈钢 022Cr19Ni10 母材进行组对时, 其具体尺寸详见图 1, 以减小开始焊接时因温度梯度大而产生的拘束应力, 避免05Cr17Nb4Cu4Nb (17-4PH)侧熔合区及 HAZ 区产生冷裂纹。

(3)引弧采用垫板引燃过渡法, 将引焊处易产生缺陷的焊缝段留在引弧板上; 接头宜采用回焊引弧法来保证焊接接头的饱满度; 熄弧处采用回旋转法保证填满弧坑, 以避免弧坑裂纹的产生。

(4)焊接层间及道间的焊接接头布置宜采取“同层错开, 异层压过” 的原则, 以避免因接头处质量问题的叠加而产生贯穿性缺陷。

(5)最高层间温度不超过 150 ℃, 避免因焊缝金属及 HAZ 区的过热和过烧, 减小晶粒粗大和晶间腐蚀的倾向; 同时避免焊缝金属的合金元素烧损,降低腐蚀性能。

(6) 因 2 种母材沉淀硬化不锈钢05Cr17Nb4Cu4Nb (17-4PH)与奥氏体不锈钢022Cr19Ni10的金相组织不同, 二者物理性能差异较大, 故焊接接头中存在较大的残余应力。即使通过焊后热处理也很难消除。 原因是在热处理时, 虽然发生了应力松弛过程, 但在随后的冷却过程中, 随着母材和焊缝金属材料弹性性能的恢复, 异种钢焊接接头不均匀的热收缩会重新引起残余应力; 同时由于此次焊接采用的是奥氏体不锈钢焊接材料, 其特点是塑性好、 伸长率及断面收缩率高、韧性优,在焊接过程中及结束后,焊接接头中不会永久残存较大的应力。 因此, 焊接结束后不进行焊后热处理。

2.2 焊接工艺参数的选择

(1)焊接工艺参数应采 用 “软 规 范”, 即小电流、短弧焊、快速、多层多道焊,以减小热输入来保证降低马氏体沉淀硬化不锈钢05Cr17Nb4Cu4Nb (17-4PH)一侧母材的稀释率影响, 同时减小其母材 HAZ 区宽度, 避免焊缝金属过热而导致晶粒粗大、 合金元素的烧损, 从而保证其焊接熔合区过渡层窄、 焊缝金属与奥氏体 022Cr19Ni10 一侧 HAZ 区金属抗晶间腐蚀和应力腐蚀的能力及力学性能。

(2)组对检查合格后,随即按表 7 中的焊接工艺参数施焊。

表 7 焊接工艺参数

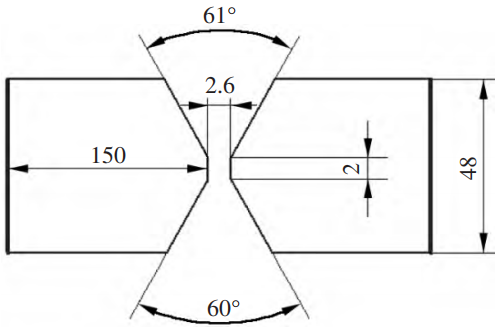

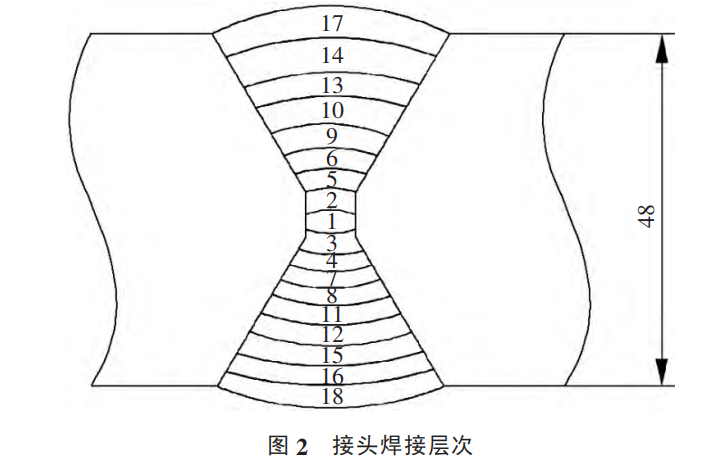

(3)一共焊了 18 层, 其焊接层次如图 2 所示。

3 无损检测

焊缝表面及其边缘清理干净, 经外观质量检查合格后, 分别按 NB/T 47013.2—2015 《承压设备无损检测第2部分: 射 线 检 测》 进 行 RT 检测, 按NB/T 47013.5—2015 《承压设备无损检测 第 5 部 分: 液体渗透检测》 进行 PT 检测, 其结果均满足各自标准的Ⅰ级焊缝质量要求。

4 破坏性试验

按法国核电 RCC-M—2007 《压水堆核岛设备设计和建造规则 第Ⅳ卷 S 篇 焊接》 的要求, 应进行表8 所列的试验项目。 例外的是:因该次评定是典型的异种材料焊接, 对于弯曲试验, 因05Cr17Nb4Cu4Nb (17-4PH)与022Cr19Ni10 2种材料的物理性能是不一样的, 此时如果进行横向弯曲试验, 结果一般是很难合格的。 根据 ISO 15614-1—2012 《金属材料焊接工艺规程和评定-焊接工艺试验 第 1 部分:钢镍及镍基合金的电弧焊及气焊》 标准, 第 7.4.3 条 “异种材料的对接, 可以用 1 个纵向面弯和背弯代替4个横向面弯与背弯或侧弯” [4], 故本次工艺评定仅进行纵向面弯1件、 背弯 1 件试验。 其余试验按RCC-M—2007 标准正常进行。

表 8 破坏性试验项目

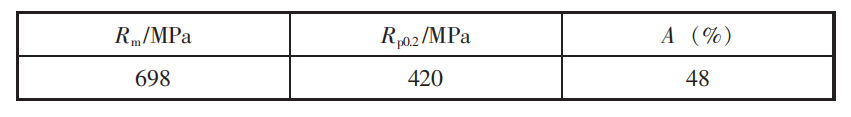

4.1 拉伸、 冲击及熔敷金属化学分析试验

依据表 9~11 中列出的试验值, 结果均满足相应规范、 标准的规定。

表 9 拉伸试验结果/MPa

表 10 冲击试验结果/J

表 11 熔敷金属化学成分分析结果 (质量分数) (%)

4.2 硬度测试

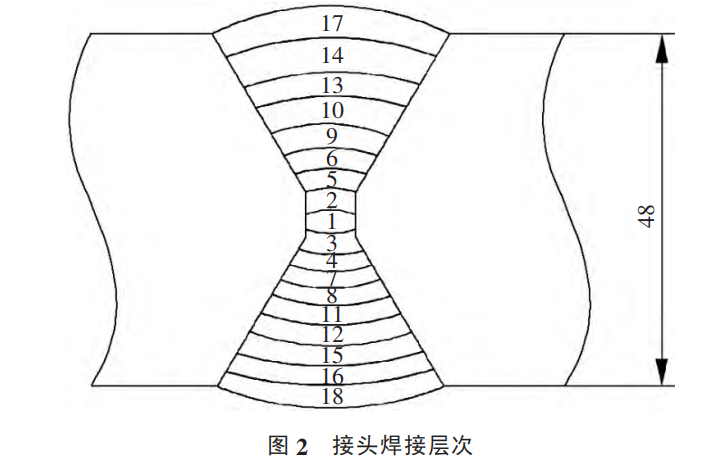

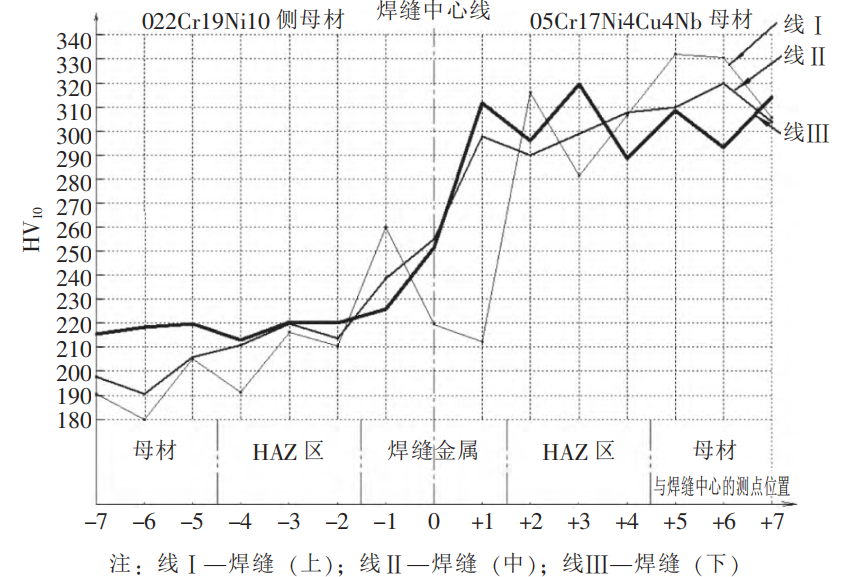

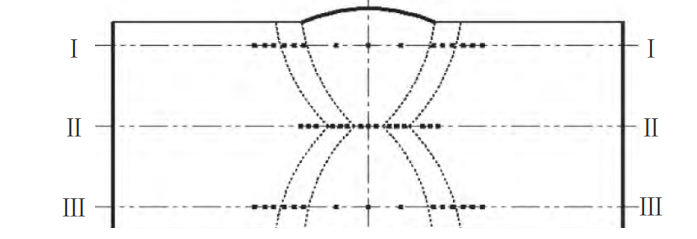

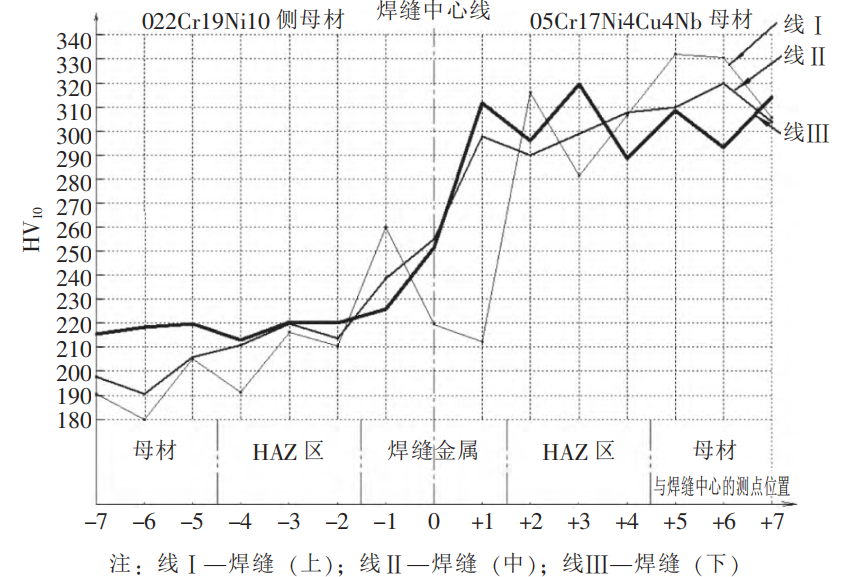

根据图3硬度测试位置及图4的硬度值分布,焊缝、HAZ 区及母材区域内, 未发现硬度值分布异常情况 ,硬度值均小于HV10350,满足RCC-M—2007标准的规定。

图 3 焊接接头硬度测试位置示意图

图 4 焊接接头硬度分布

4.3 弯曲、 晶间腐蚀及铁素体含量测定试验

弯曲结果完好且无可见缺陷; 晶间腐蚀结果未发现晶间腐蚀现象;根据RCC-M—2007 中 S2500.2Delong 图计算,其铁素体含量为9.4%,满足RCC-M—2007 标准关于焊缝金属铁素体含量在 5%~15%[5] 范围内的要求。

4.4 金相试验

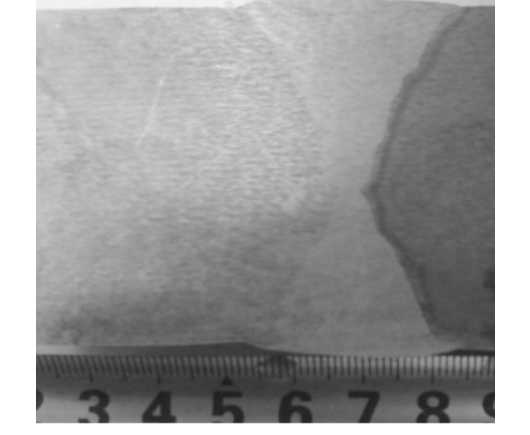

4.4.1 宏观金相

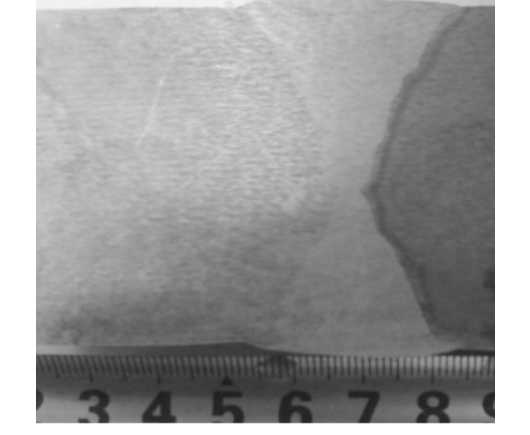

试样按NFNOR 标准 NFA05 152 的规定进行制备和腐蚀,清析地显露出熔合线、焊缝、 热影响区及母材后, 对整个焊接接头的横截面进行观察。 根据图 5 结果显示: 两侧母材 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 热影响区及焊缝截面区域内未发现裂纹、 未焊透、 焊缝金属与母材熔合良好、 层间及道间未发现未焊透、 未熔合以及超过相应 RT 检测标准尺寸的气孔缺陷, 其结果合格。

图 5 宏观金相组织

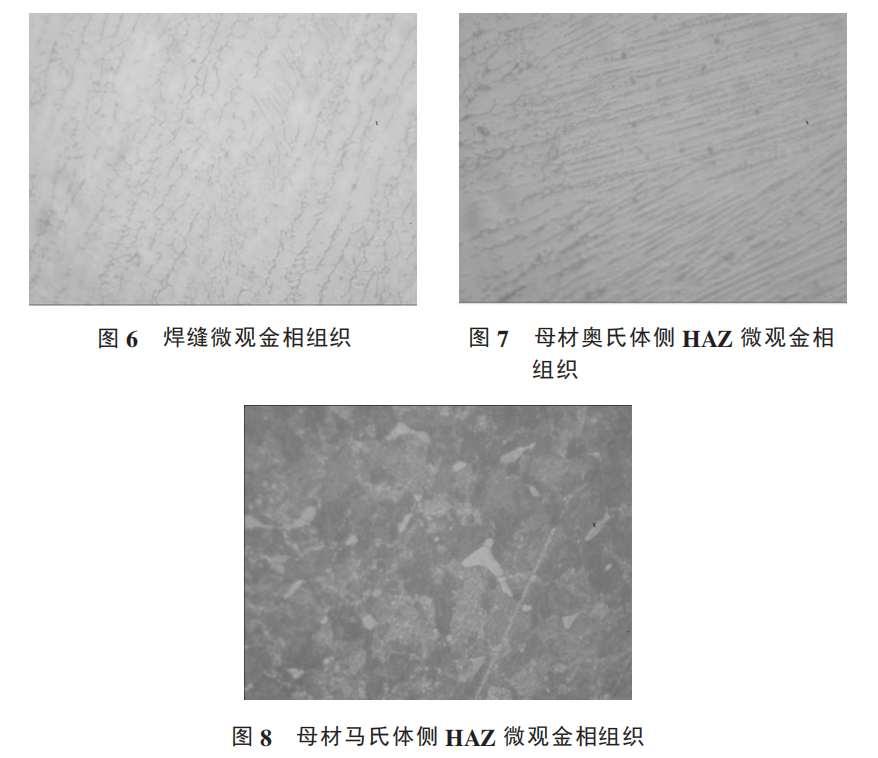

4.4.2 微观金相

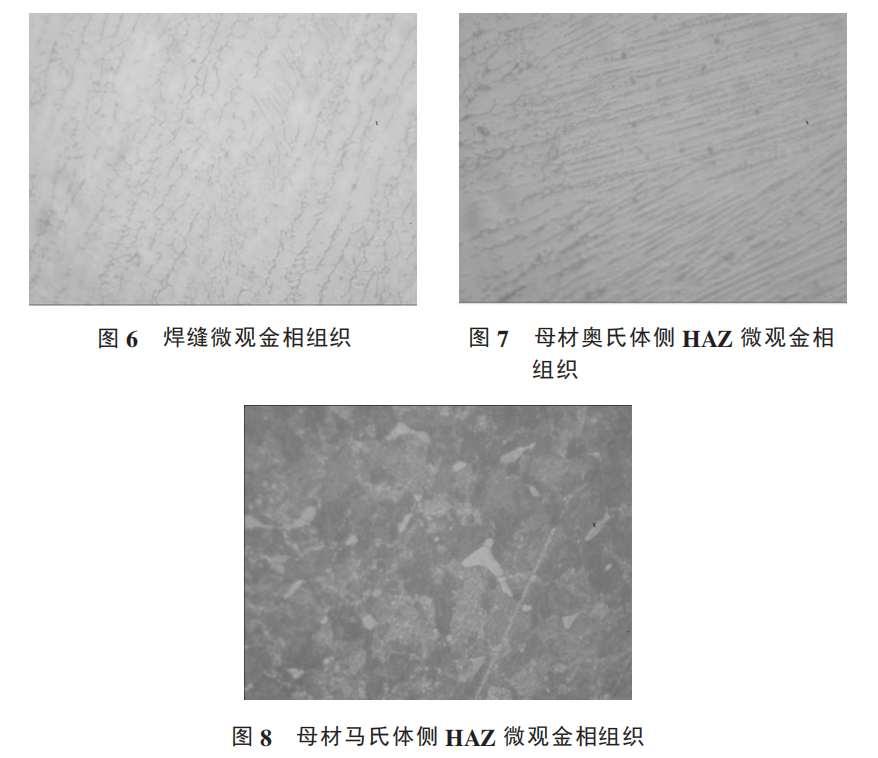

根据 NFA05-150 标准的规定放大 200 倍后, 在金相显微镜下分别对整个焊接接头横截面两侧母材 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 、热影响区及焊缝区域进行观察, 如图 6~8 所示。

焊缝及022Cr19Ni10 侧热影响区与母材,其组织为奥氏体+少量铁素体 ; 05Cr17Ni4Cu4Nb (17-4PH)侧热影响区与母材,其组织为马氏体+少量块状铁素体。焊缝及 022Cr19Ni10 侧热影响区域内未发现影响性能的显微裂纹和沉淀物; 05Cr17Ni4Cu4Nb 侧热影响区域内未发现因淬火而形成的显微裂纹和异常组织,其结果合格。

5 结语

(1)不同金相组织之间的异种焊接, 在进行焊接材料选择时,须兼顾2种母材各自的物理性能;耐腐蚀性最好要优于两侧母材的。 比如 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10

(2)该种不锈钢 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 焊接工艺参数应选择软规范,以减小稀释率。

(3)焊接结束后,不推荐采用焊后热处理方式来消除残余应力。

(4)制订焊接工艺评定作业指导书时, 破坏性弯曲试验应优选纵向弯曲试验。

摘要: 对于铁基马氏体沉淀硬化不锈钢 05Cr17Ni4Cu4Nb(17-4PH)与奥氏体不锈钢 022Cr19Ni10 材料的焊接,是属于典型的不同金相组织间异种焊接。通过选用 E308L-16 奥氏体不锈钢焊接材料, 采用焊条电弧焊 (SMAW) “小电流、 短电弧、 快速、 多层多道焊” 的软规范工艺参数进行焊接,焊后不采用热处理方式消除焊接残余应力。经无损检测, 力学性能试验及金相组织观测验证, 焊接质量均满足法国核电 RCC-M 2007 版标准规范的要求。

前言

焊接生产中经常会遇到:根据其结构特点、工况、经济性等,进行材料性能优选设计的焊接结构,即异种结构焊接接头的设计,其实质就是遵循母材材料各自性能的优势共享原则。 例如: 卷扬机旋转主轴与缠绕钢丝绳的卷筒结构,设计者如果根据旋转主轴为准 ,则其轴与卷筒通常会选用 05Cr17Ni4Cu4Ni(17-4PH)材料 , 即马氏体沉淀硬化不锈钢 。 这样会导致该结构在焊接时会引起马氏体焊接过程的一系列焊接质量问题, 其质量很难保证; 如果以卷筒为准,则其轴与卷筒通常会选用 022Cr19Ni10 (以下简称奥氏体钢)材料,即奥氏体不锈钢。这样会导致该结构,旋转主轴力学性能—硬度值无法满足技术要求。这时设计就会选用 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 该两种材料的异种焊接结构。为此,根据法国核电 RCC-M 标准 2007 版,预先进行了05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10该两种材料之间的焊接工艺评定,其过程如下。

1 试验材料、焊接方法及焊接性分析

1.1 试验材料母材为 022Cr19Ni10 和 05Cr17Nb4Cu4Nb(17-4PH) 板材,

规格为 δ48 mm×150 mm×700 mm 各 1 件, 其化学成分和力学性能分别见表 1~表 4, 其焊接接头组对结构尺寸如图 1 所示。

表 1 022Cr19Ni10 钢的化学成分 (质量分数) (%)

| c | Mn | Si | S | P | Cr | Ni |

| 0.023 | 1.03 | 0.42 | 0.003 | 0.034 | 18.26 | 8.5 |

表 3 05Cr17Ni4Cu4Nb (17-4PH)钢的化学成分 (质量分数) (%)

| c | Mn | Si | S | p | Cr | Ni | Cu | Nb |

| 0.06 | 0.58 | 0.49 | 0.001 | 0.026 | 16.36 | 3.7 | 3.11 | 0.19 |

表 4 05Cr17Ni4Cu4Nb (17-4PH)钢的主要力学性能

| Rm NPa | Kpo/MPa | A (%) | 硬度HB | 4kv/J | z (%) |

| 1 059 | 826 | 18 | 320 | 65 | 48 |

图 1 接头组对尺寸

1.2 焊接方法

此次焊接工艺评定选用常用的焊接方法为焊条电弧焊 (SMAW)。

1.3 焊接材料

异种钢焊接材料的选择,应从以下几个方面考虑:

(1)焊缝金属能够承受母材的稀释而不产生裂纹、 气孔、 夹杂物及有害的金属间化合物。

(2)形成的焊缝金属其组织和性能保持稳定,在使用工况下不会产生合金元素的迁移、 脆性相析出等不良现象。

(3)焊缝金属具有与其母材相适应的物理性能,如线膨胀系数应介于两母材的之间, 热导率和电导率尽可能与母材的相近。

(4)所形成的焊缝金属,在使用工况下其强度和塑性至少与两母材中的一种相同或相近; 其耐腐蚀性能也应等于或超过两母材的。 当遇到 2 种母材熔化温度相差很大时,宜选择焊接低熔点母材常用的焊接材料。如果选择焊接高熔点母材常用的焊接材料就可能受低熔点母材的过分稀释。 当两母材线膨胀系数相差很大, 除考虑选择线膨胀系数介于两母材之间的焊接材料外, 还可以考虑选择具有高塑的焊接材料,以缓解因温度变化时所产生的拘束应力[1]。 根据以上选择原则和美国焊接协会标准 AWSD1.6/D1.6M—2007 《不锈 钢 焊 接 规 范》 的 推 荐, 此次工艺评定选用牌号为 E308L-16 的奥氏体不锈钢焊接材料[2],其化学成分和力学性能分别见表 5,表 6。

表 5 E308L 焊条化学成分 (质量分数) (%)

| c | Mn | Si | S | P | Cr | Ni | Mo | Cu |

| 0.022 | 1.37 | 0.66 | 0.004 | 0.021 | 19.64 | 9.9 | 0.17 | 0.008 |

表 6 E308L 焊条力学性能

| Km/MPa | %2/MPa | A (%) |

| 607 | —— | 40.5 |

1.4 焊接性分析

马氏体沉淀硬化不锈钢05Cr17Ni4Cu4Nb(17-4PH) 与 022Cr19Ni10 材料的焊接, 是属于典型 2 种不同金相组织之间的异种焊接。无论是否使用填充金属,焊后所形成的焊缝金属,其化学成分和金相组织至少与其中的一种母材是不相同的。这种差异必然影响到焊接接头的使用性能。因此当选用焊接材料时,应使用在焊接过程中产生的过渡层小、且塑性好的焊接材料,以减小焊接过程中由于 2 种母材的线膨胀系数不一致产生的金相组织应力。由于这里采用的奥氏体不锈钢焊接材料, 因此该焊接具有异种焊接的自身特点, 即稀释率控制、熔合区过渡层及扩散层、残余应力[3]; 同时兼顾了奥氏体不锈钢焊接的特点,即晶间腐蚀倾向、应力腐蚀开裂、热裂纹等和马氏不锈钢焊接的特征,即冷裂纹、HAZ 硬化、残余应力等。这就要求在选择焊接工艺参数时, 要兼顾 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 2 种不锈钢焊接特点进行综合考虑。05Cr17Nb4Cu4Nb (17-4PH)材 料 的 熔 点 为 1 400 ℃ , 而022Cr19Ni10 材料的熔点为 1 454 ℃, 二者熔点不一致。 因此在选择焊接工艺参数时, 应避免因被低熔点侧母材的过度稀释, 而使焊缝金属的腐蚀和力学性能下降。

2 焊接工艺参数

根据前面的焊接性分析, 焊接工艺参数的选择应从以下两个方面进行。

2.1 辅助工艺的选择

(1)焊前坡口及边缘 20 mm 范围内经 PT 检验无缺陷后, 清理其表面及边缘 20 mm 范围内的油污、铁锈、 渗透剂等杂质, 并露出金属光泽。 避免不必要的有害杂质元素带入焊缝金属中, 以减小其热裂纹、 冷裂纹及气孔等焊接缺陷发生的概率。

(2)沉淀硬化不锈钢05Cr17Nb4Cu4Nb (17-4PH)母材侧预热至 100 ℃后, 立即与不锈钢 022Cr19Ni10 母材进行组对时, 其具体尺寸详见图 1, 以减小开始焊接时因温度梯度大而产生的拘束应力, 避免05Cr17Nb4Cu4Nb (17-4PH)侧熔合区及 HAZ 区产生冷裂纹。

(3)引弧采用垫板引燃过渡法, 将引焊处易产生缺陷的焊缝段留在引弧板上; 接头宜采用回焊引弧法来保证焊接接头的饱满度; 熄弧处采用回旋转法保证填满弧坑, 以避免弧坑裂纹的产生。

(4)焊接层间及道间的焊接接头布置宜采取“同层错开, 异层压过” 的原则, 以避免因接头处质量问题的叠加而产生贯穿性缺陷。

(5)最高层间温度不超过 150 ℃, 避免因焊缝金属及 HAZ 区的过热和过烧, 减小晶粒粗大和晶间腐蚀的倾向; 同时避免焊缝金属的合金元素烧损,降低腐蚀性能。

(6) 因 2 种母材沉淀硬化不锈钢05Cr17Nb4Cu4Nb (17-4PH)与奥氏体不锈钢022Cr19Ni10的金相组织不同, 二者物理性能差异较大, 故焊接接头中存在较大的残余应力。即使通过焊后热处理也很难消除。 原因是在热处理时, 虽然发生了应力松弛过程, 但在随后的冷却过程中, 随着母材和焊缝金属材料弹性性能的恢复, 异种钢焊接接头不均匀的热收缩会重新引起残余应力; 同时由于此次焊接采用的是奥氏体不锈钢焊接材料, 其特点是塑性好、 伸长率及断面收缩率高、韧性优,在焊接过程中及结束后,焊接接头中不会永久残存较大的应力。 因此, 焊接结束后不进行焊后热处理。

2.2 焊接工艺参数的选择

(1)焊接工艺参数应采 用 “软 规 范”, 即小电流、短弧焊、快速、多层多道焊,以减小热输入来保证降低马氏体沉淀硬化不锈钢05Cr17Nb4Cu4Nb (17-4PH)一侧母材的稀释率影响, 同时减小其母材 HAZ 区宽度, 避免焊缝金属过热而导致晶粒粗大、 合金元素的烧损, 从而保证其焊接熔合区过渡层窄、 焊缝金属与奥氏体 022Cr19Ni10 一侧 HAZ 区金属抗晶间腐蚀和应力腐蚀的能力及力学性能。

(2)组对检查合格后,随即按表 7 中的焊接工艺参数施焊。

表 7 焊接工艺参数

| 电源极性 | 焊材牌号 | 规格/mm | 焊接电流/A | 电弧电压/V | 焊接速度/(mm・ min-1) |

| DCEP | E308L-16 | <M-0 | 120-150 | 23 ~28 | 160-300 |

(3)一共焊了 18 层, 其焊接层次如图 2 所示。

3 无损检测

焊缝表面及其边缘清理干净, 经外观质量检查合格后, 分别按 NB/T 47013.2—2015 《承压设备无损检测第2部分: 射 线 检 测》 进 行 RT 检测, 按NB/T 47013.5—2015 《承压设备无损检测 第 5 部 分: 液体渗透检测》 进行 PT 检测, 其结果均满足各自标准的Ⅰ级焊缝质量要求。

4 破坏性试验

按法国核电 RCC-M—2007 《压水堆核岛设备设计和建造规则 第Ⅳ卷 S 篇 焊接》 的要求, 应进行表8 所列的试验项目。 例外的是:因该次评定是典型的异种材料焊接, 对于弯曲试验, 因05Cr17Nb4Cu4Nb (17-4PH)与022Cr19Ni10 2种材料的物理性能是不一样的, 此时如果进行横向弯曲试验, 结果一般是很难合格的。 根据 ISO 15614-1—2012 《金属材料焊接工艺规程和评定-焊接工艺试验 第 1 部分:钢镍及镍基合金的电弧焊及气焊》 标准, 第 7.4.3 条 “异种材料的对接, 可以用 1 个纵向面弯和背弯代替4个横向面弯与背弯或侧弯” [4], 故本次工艺评定仅进行纵向面弯1件、 背弯 1 件试验。 其余试验按RCC-M—2007 标准正常进行。

表 8 破坏性试验项目

| 拉伸试验 | 弯曲 | 冲击 | 化学成 分分析 | 铁素体 含量测定 | 硬度 | 晶间 腐蚀 | ||

| 横向 | 熔敷室温 | 熔敷高温 | ||||||

| 2件 | 2件 | 1件 | 2件 | 27件 | 1件 | 1件 | 1件 | 3件 |

4.1 拉伸、 冲击及熔敷金属化学分析试验

依据表 9~11 中列出的试验值, 结果均满足相应规范、 标准的规定。

表 9 拉伸试验结果/MPa

| 试验项目 | 横向拉伸 | 熔敷金属纵向拉伸 | 350 T髙温拉伸 |

| 试验结果 | 697, 691 | 635, 621 | 421 |

表 10 冲击试验结果/J

表 11 熔敷金属化学成分分析结果 (质量分数) (%)

| c | Mn | Si | S | P | Cr | Ni | Mo | Cu |

| 0.020 | 1.45 | 0.78 | 0.006 | 0.031 | 19.64 | 10.11 | 0.001 | 0.027 |

4.2 硬度测试

根据图3硬度测试位置及图4的硬度值分布,焊缝、HAZ 区及母材区域内, 未发现硬度值分布异常情况 ,硬度值均小于HV10350,满足RCC-M—2007标准的规定。

图 3 焊接接头硬度测试位置示意图

图 4 焊接接头硬度分布

4.3 弯曲、 晶间腐蚀及铁素体含量测定试验

弯曲结果完好且无可见缺陷; 晶间腐蚀结果未发现晶间腐蚀现象;根据RCC-M—2007 中 S2500.2Delong 图计算,其铁素体含量为9.4%,满足RCC-M—2007 标准关于焊缝金属铁素体含量在 5%~15%[5] 范围内的要求。

4.4 金相试验

4.4.1 宏观金相

试样按NFNOR 标准 NFA05 152 的规定进行制备和腐蚀,清析地显露出熔合线、焊缝、 热影响区及母材后, 对整个焊接接头的横截面进行观察。 根据图 5 结果显示: 两侧母材 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 热影响区及焊缝截面区域内未发现裂纹、 未焊透、 焊缝金属与母材熔合良好、 层间及道间未发现未焊透、 未熔合以及超过相应 RT 检测标准尺寸的气孔缺陷, 其结果合格。

图 5 宏观金相组织

4.4.2 微观金相

根据 NFA05-150 标准的规定放大 200 倍后, 在金相显微镜下分别对整个焊接接头横截面两侧母材 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 、热影响区及焊缝区域进行观察, 如图 6~8 所示。

焊缝及022Cr19Ni10 侧热影响区与母材,其组织为奥氏体+少量铁素体 ; 05Cr17Ni4Cu4Nb (17-4PH)侧热影响区与母材,其组织为马氏体+少量块状铁素体。焊缝及 022Cr19Ni10 侧热影响区域内未发现影响性能的显微裂纹和沉淀物; 05Cr17Ni4Cu4Nb 侧热影响区域内未发现因淬火而形成的显微裂纹和异常组织,其结果合格。

5 结语

(1)不同金相组织之间的异种焊接, 在进行焊接材料选择时,须兼顾2种母材各自的物理性能;耐腐蚀性最好要优于两侧母材的。 比如 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10

(2)该种不锈钢 05Cr17Ni4Cu4Ni(17-4PH)与022Cr19Ni10 焊接工艺参数应选择软规范,以减小稀释率。

(3)焊接结束后,不推荐采用焊后热处理方式来消除残余应力。

(4)制订焊接工艺评定作业指导书时, 破坏性弯曲试验应优选纵向弯曲试验。

Copyright 2016

Copyright 2016