耐蚀和耐热镍基合金选择指南

许多情况下,高强度、耐化学腐蚀的镍合金,都是苛刻恶劣的环境中(超出了奥氏体和超级奥氏体不锈钢的耐蚀能力)最佳(如果不是唯一)的材料。尽管比铁基合金价格高,但是耐热和耐蚀镍合金优异的性能表现使它们成为长期使用中最经济的选择。

1.镍基合金的成分

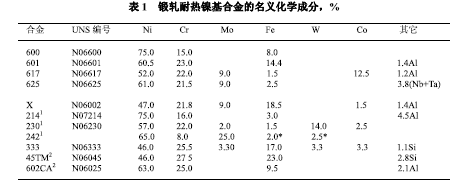

在化学加工工业中获得广泛应用的耐热和耐蚀镍基合金(这里定义为镍含量超过45%的合金)的化学成分见表1。合金采用常用牌号和UNS代号来识别。虽然早期开发的合金专利已经失效,但它们仍然沿用原来的商品名称。 例如,通用合金600、601和625通常与Inco公司持有的INCONEL商标有关。同样,合金X是Haynes国际公司HASTELLOY商标中的著名合金。后来新开发的合金仍然是只能从它们的开发者那里买到的专利材料,如表1中的注释所示。

注:*为最大值。

1.Haynes合金214TM,230,242TM(属Haynes国际公司产品)。

2.Nicrofer合金45TM,Nicrofer 6025HT-合金602CA (克虏伯VDM公司产品)。

所介绍的合金都是锻轧材料,主要通过固溶强化处理提高强度,既不包括沉淀硬化的镍基合金,也不包括采用粉末冶金技术生产的氧化物弥散强化(ODS)合金。这些主要用于燃气涡轮和航空航天设备的超合金很少用于化工设备。表1所列合金对应的铸造牌号也不在本文讨论范围之内。

2 物理性能和力学性能

镍合金的物理性能与300系列Cr-Ni不锈钢的物理性能类似。不同合金的导热性能和热膨胀特性可能存在显著的差异,在设备设计中需要加以考虑。

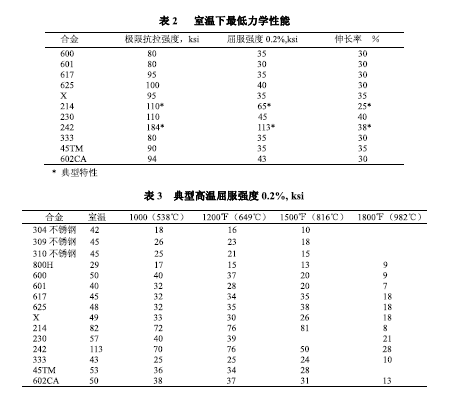

镍基合金整体而言力学性能很优异,强度和塑性两方面都很好。室温条件下的最小强度和塑性指标列于表2。除合金601外,最低屈服强度都大大高于30ksi,这个数值是常见奥氏体不锈钢的屈服强度。

镍基比铁基材料强度高,而且随着温度升高而增加,见表3。值得注意的是在1500℉(816℃)时,镍基合金保持了其室温屈服强度40%-75%的强度,相比之下,不锈钢只保持了室温屈服强度的20 %-35%。

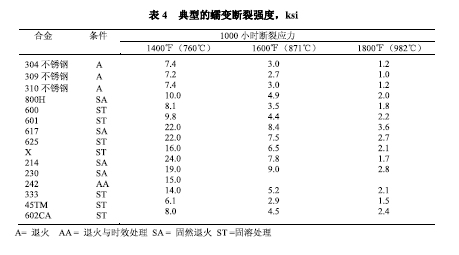

镍合金的优越性扩展到蠕变断裂,如表4。不锈钢在2000℉ (1093℃)及以上时,其有效强度基本丧失,而镍合金用作中等应力的部件仍能有效发挥作用。例如,对于合金600、601、214、230和333而言,2000℉ (1093℃)时1000小时断裂强度大约为1.0ksi,对于合金617和602CA,这种条件下的断裂强度约为1.4ksi。

ASME锅炉和压力容器规范包括了除合金214、242和45TM外的合金许用应力值。

3 冶金学稳定性

为高温用途选择合金所考虑的另一个重要特性是冶金学稳定性,也称为热稳定性,它指的是材料抵抗脆性显微组织相或时效(即高温下长期暴露)析出物形成的能力等。所谓的“时效脆性”主要表现为塑性和韧性的降低,也可能导致耐蚀性的下降。

虽然有些合金如合金600和601实际上不发生时效脆化,但多数合金受到不同程度的损害,合金625是其中之一,当它暴露在1200℉(649℃) 到1400℉(760℃)温度时,塑性和冲击强度显著下降。在更高的温度下,由于脆性析出物会再溶解,这些性能得到了部分恢复。由于塑性和韧性降低导致设备失效的情况不常见,这归功于非时效处理的镍合金非常高的初始性能。

4 抗化学物质

高温化学加工环境最常见的腐蚀形式是气相腐蚀,特别是氧化、硫化和卤化作用(氯化和氟化)。在恶劣高温环境下其它形式的性能退化主要是渗碳、渗氮和氢腐蚀。由于不存在金属损失和表面凹坑,因此这些腐蚀形式不属于传统意义上的腐蚀,而主要表现为冶金力学性能的损害 -- 最常见的是脆化。

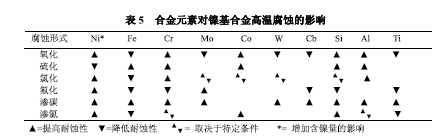

合金成分对减缓或加剧镍基合金高温化学腐蚀的作用见表5。

铬、钼、钴、钨、硅和铝的影响既可以是有利的,也可以是有害的,这取决于特定暴露条件,特别是温度以及还原性或氧化性气氛。

实际上材料性能退化的几种模式可能同时发生。例如,许多工业环境既含有氧又含有氯,金属暴露在氯氧化作用条件下,遭受非常致命的腐蚀。液相如熔融盐、熔灰或熔融金属也能引起异常严重的腐蚀。这些腐蚀性物质在化学加工过程中很少遇见,本文不作讨论。

5 腐蚀形式

高温化学腐蚀常见的类型简要描述如下。由于镍合金耐氢腐蚀的能力很强,因而省略氢腐蚀。

(1) 氧化 氧化是在高温下最常见的腐蚀形式,它以形成金属氧化腐蚀产物为特征,这些所谓的氧化皮通常十分致密,而且粘着力很强,因此能够减缓进一步腐蚀。但是,在十分恶劣的条件下,氧化皮可以被穿透或者剥落。铬是使合金具有抗氧化性能最重要的元素。正如不锈钢的情况一样,加入少量的铝、硅和稀土元素能够进一步提高氧化物的稳定性和附着性,特别是在热循环条件下更是如此。稳定的氧化皮不仅仅减缓了进一步氧化,而且还作为有效的屏壁抵抗其它类型的腐蚀。

(2) 硫化 硫化产生富含金属硫化物的氧化皮。还原性硫化环境通常比氧化性硫化气氛腐蚀性更强。镍基合金由于易形成低熔点的硫化镍,比不锈钢更容易发生硫化。与氧化一样,添加铬元素可显著提高抗硫化性能。

(3) 氯化 不锈钢暴露于高温氯气及氯的化合物中会迅速发生腐蚀。由于氯化铁和氯氧化物非常不稳定,严重的氯化过程可能在没有明显氧化皮形成时即发生。镍基合金比铁合金耐氯化能力强得多,是氯气或氯化物环境的理想材料。

(4) 渗碳 在高碳活性气氛中,碳常常会扩散到金属基体中并形成金属碳化物。这种形式的腐蚀称为渗碳,它会造成力学性能的严重损害,特别是塑性和冲击强度的严重损害。镍基合金表现出良好的抗渗碳能力,因为镍与铁不同,它不是强碳化物形成元素。

(5) 渗氮 渗氮指的是氮扩散到金属晶格中形成金属氮化物。在化学工业中, 主要在高温氨气气氛中遇到这种现象。与渗碳一样,损害表现为脆化而不是金属损失。镍不会形成氮化物,所以富镍合金具有出色的抗渗氮性能。

(6) 内部腐蚀 渗碳和渗氮绝不是以内部损伤为特征的材料唯一的高温退化模式,实际上所有高温腐蚀都是扩散推动的,以表面之下的侵蚀主要是沿晶界的侵蚀为特征。这适用于氧化、硫化,特别是卤化。在许多情况下,内部腐蚀穿透到比表面金属损失更深的金属内部。因此,评估高温腐蚀应不仅仅基于厚度或金属损失,还要依靠金相检验。

6 焊接指南

镍基合金可以采用常用的焊接工艺进行焊接,包括手工电弧焊(SMAW),气体保护钨极电弧焊(GTAW)和气体保护熔化极电弧焊(GMAW)。镍合金焊接件一般都有很好的塑性,它们较低热膨胀特性有利于减少残余应力和变形。对于固溶强化合金一般不要求焊后热处理。

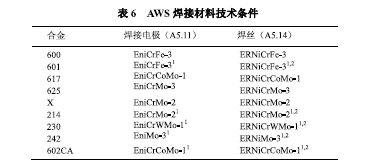

美国焊接学会(AWS)标准A5.11和A5.14给出了镍基合金适用的焊接材料,见表6。尽管合金601、214、230、242和602CA相匹配的填充金属未包括在AWS标准A5.1 1和A5.14中,但它们可以在市场上买到。对于暴露在腐蚀性高温环境下的焊接件,选择匹配的填充金属较理想,因为这样更能确保焊缝金属与母材具有相同的耐腐蚀性。富镍焊接材料还广泛地用于镍基和铁基合金之间的焊接以及在铁基材上进行堆焊。

注:1.这些焊材与母金属不完全匹配,因此焊缝金属与母金属的高温耐蚀性能有可能不同。

2.匹配的填充金属可以买到,但是未包括在AWS技术规范中。

镍基合金的焊接工艺与不锈钢的焊接工艺大致相类似。但是,由于高镍焊缝熔池流动性差,为了得到完全焊透的焊缝,应对焊接接头的设计以及焊接技术做适当修改。镍基合金比铁基合金对由污染造成的焊缝脆化更敏感,要特别仔细地保护焊接区域,防止受外来物质的沾污。

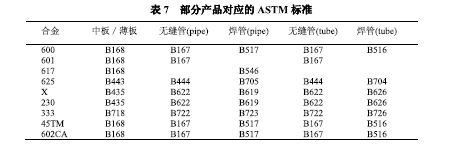

锻轧耐热耐蚀镍基合金产品形状多种多样,包括中板/薄板,无缝管和焊管产品。表7列出了部分产品的ASTM标准。表1中所列的大部分合金也能够生产铸件,但是,铸造产品的化学组成有少许改变。

7 合金的特性

这里简要总结所介绍的每一种合金主要的特性,这些特性影响材料在化工厂高温腐蚀性环境下的适用性。

合金600具有优异的抗氧化、抗氯化、抗渗碳和抗渗氮能力,但是,抗硫化能力较差。合金600广泛用于高温氯气/氯化氢环境和氨气环境。

合金601具有优异的抗渗碳和抗周期性氧化的能力,它具有中等强度,但热稳定性非常好。合金601广泛用于有污染的燃烧环境。

合金617集出色的高温强度、热稳定性、抗氧化和抗渗碳性能于一身,适用于硝酸和石化产品的生产。

合金625兼有高强度及良好的全面耐腐蚀能力包括含水介质中的耐蚀能力。它耐疲劳断裂的性能非常好,但热稳定性中等。合金625广泛应用于化工/石化设备。

合金X集突出的强度、加工性和抗氧化、抗渗碳和抗渗氮性能于一身。是腐蚀性燃烧环境用作受应力部件的良好合金。

合金214具有很好的抗氧化[可高达2200℉(1204℃)]、抗氯化、抗渗碳和抗渗氮能力, 中等的热稳定性、加工性和焊接性能,是适用于极端腐蚀环境的一种合金,产品形式和数量有限。

合金230具有强度、热稳定性、耐疲劳断裂、抗氧化和加工性的最佳平衡,它适合用作苛刻燃烧环境中的高强度零件。

合金242是镍基合金中耐氟和氟化物腐蚀最好的。它具有非常高的强度和良好的热稳定性。合金242不适用于1500℉(816℃)以上的高温。它常用于含氟聚合物生产中。

合金333具有出色的抗氧化和抗渗碳以及良好的抗硫化性能和力学性能。可用于各类化工/石化设备中。

合金45TM对于要求抗氯化/氧化/硫化/渗碳综合能力的用途是最佳的选择。这种合金适用于焚化和气化过程。

合金602CA具有突出的抗周期性氧化[最高达2200℉(1204℃)]和抗渗碳能力,也具备很好的抗氧化/硫化气体的能力。在非常高的温度下,它具有很高的蠕变强度。

8 成本因素

本文提到的合金,其价格比310不锈钢大约贵2倍到5倍,由于镍基合金和不锈钢在加工制造成本方面差异不大,所以从安装设备费用角度看,价格差异大大减小。

在经济分析中另一个重要的考虑因素是高性能材料更高的性能,更低的维修费用和更长的使用寿命。从寿命周期成本分析的角度看,镍基合金常常被证明是最经济的选择。

注: 耐热合金与耐腐蚀合金

合金生产厂和技术标准起草人认为将合金分为耐热合金或耐蚀合金比较方便。这种略带随意的分类方式主要着眼于合金的化学成分和显微组织是在含水介质中耐蚀性最优还是在高温条件下性能最好。还可以根据在高温腐蚀性环境下主要是利用耐热合金耐化学腐蚀的性能还是利用其最佳的强度和冶金稳定性来对耐热合金进一步细分。实际上耐热和耐蚀合金有很多重合,有些多用途的镍基合金在多种场合都可以有效地使用。

Copyright 2016

Copyright 2016