适用于酸性油气田的高性能镍合金

随着石油和天然气勘探领域的不断发展,其领域越来越深入到深水井的使用,在深水井中存在着高度腐蚀性的环境条件-硫化氢,二氧化碳,氯化物,以及游离硫,高温和高压,因此需要能够承受这些条件的合金。本文探讨了可硬化镍合金如何用于解决这些恶劣工作条件下的问题。

未来几年,油气勘探的新领域将进入深井,尤其是深水井。与浅井相比,深井通常需要使用高性能镍基合金建造的设备。井被分类为甜的或酸的。

甜井仅具有中等腐蚀性,而酸性井则具有高度腐蚀性,并且包含硫化氢,二氧化碳,氯化物和游离硫。此外,高达260ºC的温度和高达25,000 psi的压力使这些变化的腐蚀性条件更加复杂,因此材料选择对于酸性气井特别重要。选择的材料必须是耐腐蚀的,具有成本效益的,可靠的,并且必须具有良好的井眼条件强度。随着这些条件变得更加严峻,材料选择从用于甜井的碳钢到双相(奥氏体-铁素体)不锈钢和镍合金,例如Incoloy825合金 和 Incoloy925合金,Inconel725HS合金和Inconel725。镍基合金的极限化学组成在所附文件的表1中显示 。

时效硬化的镍基合金和冷加工的固态镍基合金具有许多优势,例如高强度,韧性,低磁导率和出色的耐腐蚀性。为特定的一组井况选择材料的选择基于许多选择标准,包括:

•机械性能,

•总体耐腐蚀性,

•点蚀和缝隙腐蚀,

•耐氯化物应力腐蚀开裂,

•耐硫化物应力腐蚀开裂。

材料选择属性

时效硬化材料的强度水平变得越来越重要,尤其是对于正在开采高压深井储量的海上应用,在这种应用中,重量的考虑可能会影响项目的经济可行性。

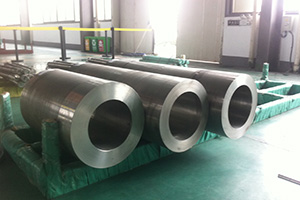

井下和井口设备(如吊架,地下安全阀,泵和封隔器)的材料选择都要求使用可时效硬化的合金,以便在较重的截面上获得必要的强度,而冷加工则无法增强这种强度。

通常用于这些应用中的镍合金包括 INCOLOY925, 蒙乃尔(Monel)K500 和铬镍铁合金 Inconel718, InconelX750, Inconel725和 Inconel725HS。附件文件中的表2列出了在石油国家/地区应用中使用的高性能镍合金的典型机械性能 。

时效硬化合金根据应用以不同的强度等级使用。Incoloy925合金的使用最低产量为758 Mpa(110 Ksi)。718和725的最低产量为827 Mps(120 Ksi)。Inconel725HS的使用最低产量为965 Mpa(140 Ksi)。Inconel725HS的增强强度特性是通过在制造过程中优化热处理和机械加工来实现的。

电流相容性

当不同的材料与导电流体接触时,会引起电流腐蚀。Incoloy和Inconel合金是高贵的材料,因此具有耐电蚀性。在LaQue腐蚀技术中心的环境温度海水中进行了92天的测试 表明,Inconel®725和 Inconel625具有电气相容性。一般点蚀和缝隙腐蚀。传统上,耐腐蚀合金首先根据其耐点蚀当量数(PREN)进行分级,然后根据在酸性盐水环境中生成的等效开裂数据进行分级。

合金的临界点蚀温度(CPT)通过将样品暴露于酸化的6%氯化铁溶液中来确定,如ASTM标准测试方法G48方法C所述。然后以递增量升高温度直至出现点蚀。在每个测试温度下都使用新的未曝光测试样品和新鲜的氯化铁溶液。该测试仅在最高85ºC的温度下才有效,因为在更高的温度下测试溶液变得不稳定。许多海上应用的最低CPT是40ºC。表3中列出了合金的等级。确定合金的临界温度(CCT)涉及将样品暴露于相同的侵蚀性测试溶液中,但在样品表面上装有多缝隙装置(TFE碳氟化合物洗涤器)。温度见表3 所附文件 表明缝隙腐蚀的发生。

时效硬化的镍基合金对海水的抵抗力PREN大于40的镍合金在天然海水条件下非常耐缝隙腐蚀。附件中的表4比较了耐腐蚀合金在海水中的缝隙耐腐蚀性。在停滞和流动条件下,重量损失都非常低。

随附文件中的 表5 显示了使用更严格的缝隙几何形状的Inconel625和Inconel725的缝隙腐蚀测试结果。Inconel725表现出优异的腐蚀性能且无侵蚀性,而625合金样品在测试过程中被腐蚀到最大深度为0.66mm。Inconel725中的钛含量对提高海水的耐缝隙腐蚀性具有有益的作用。

酸性环境中的一般腐蚀

在矿物酸中,Inconel725在时效条件下具有与Inconel®625相当的耐蚀性。使用各种化学抑制剂作为抑制剂和分散剂注入,因此在酸性井中还要求具有良好的一般耐蚀性。所附文件的表6中显示了在硫化氢环境中的失重测试 。

与测试仪相比,Inconel625和Incoloy925在测试环境中表现出良好的抗一般腐蚀性能,并且其性能略高于Inconel718。

环境开裂

井口和井下组件必须能够抵抗应力腐蚀开裂(SCC)。随着温度和硫化氢浓度的升高以及氯离子和元素硫的存在,SCC的潜力变得更大。低温下的氢脆和硫化物应力开裂(SSC)也可能导致服务中的潜在故障。这些条件可通过电偶腐蚀,酸性条件和溶解的H2S来加速。

硫化物应力开裂和氢脆化

通常,随着合金中镍铬钼钨和铌含量的增加,对SCC和SSC的抗性以及氢脆化都会提高。所附文件中的表7 显示了根据NACE TM-0177的III级测试对725HS重复样本进行的氢脆测试。将C环样品电耦合到钢上。规范要求最短测试时间为720小时。在这种情况下,经过热处理的Inconel725HS样品超过了该测试极限,并且在酸性盐水环境中没有开裂,而经过冷加工的Inconel625在10天后出现了开裂。

应力腐蚀开裂

合金的强度是抵抗环境开裂的主要因素。随着强度的提高,材料变得更容易发生环境开裂。为了获得强度,延展性,韧性和抗裂性的最佳水平,NACE国际材料要求MR0175中为每种合金指定了最大硬度水平(请参见附件中的表8 )。HR Copson最初报告了合金的有益作用1959年,奥氏体型合金对氯化物的耐SCC腐蚀性中的镍含量较高。合金Incoloy825、Incoloy925、Inconel625和Inconel725都含有42%或更多的镍,因此,它们都非常耐含有氯化物的水中的应力腐蚀开裂。

随附文件的表9中显示了在模拟的含游离硫的酸性井环境中C环试件的应力腐蚀开裂测试结果。

在高达232ºC的元素硫存在下,Inconel725表现出良好的抗SCC性能,而Inconel718在135ºC时开裂,而冷加工的Inconel625在191ºC时开裂。 ) 测试。SSR测试的常见通过/不合格标准是:与在惰性环境中的相同参数相比,在模拟油加工环境中测得的失效时间比(TTF),面积减小百分比(%RA)和延伸百分比(%EI) (空气或氮气等气体)。这些被称为“临界比率”。在SSR测试中,通常将TTF,%RA和%EI的比率> 0.80作为通过率。

如果该比率低于0.90,则在扫描电子显微镜下检查样品是否有韧性或脆性断裂的迹象。表现出韧性的样品是可接受的,而具有脆性断裂的样品则是不可接受的。检验所有试样在距初次断裂距离不远的量具长度上是否存在二次裂纹。没有二次开裂表明SCC或SSR具有良好的抗性和通过性。次级裂纹的存在是导致废品的原因。对于每个测试批次,在175ºC下的20%NaCl,3.5Mpa,H2S 3.5 Mpa CO2的VI级环境下,进行一项或多项惰性(空气)SSR测试以及两项或多项环境SSR测试。

总结

此处提供的数据旨在帮助选择用于酸性油田腐蚀性环境的镍基合金材料。应根据测试结果和对具有成本效益的替代产品的经济分析,为特定应用选择最终镍合金材料。Inconel725镍合金在极端酸性盐水环境中和存在高达242ºC的元素硫的情况下具有抗腐蚀性。根据NACE MR 0175要求,最大允许硬度为40 HRC。在酸性环境中,时效硬化的镍基合金Inconel725的抗应力腐蚀开裂性优于Inconel718镍基合金。

Copyright 2016

Copyright 2016