化工厂用含铜镍合金的耐腐蚀性能

根据使用环境腐蚀性的不同,镍合金选用不当会导致成本效益较差。一些研究报导认为,价格比钼和镍便宜的铜,也有利于提高不锈钢和其它合金的耐蚀性能。例如,通过在材料表面形成铜的保护层提高不锈钢在硫酸溶液中腐蚀性能。

本文重点研究了作为镍合金中Mo的替代元素Cu,并且评估了Cu和Mo含量对还原酸中46Ni-23Cr-4W-Fe合金耐腐蚀性能的影响。

根据实验室腐蚀试验结果,通过优化Cu和Mo含量,设计开发出了与N10276和N06022耐腐蚀性能相当的含3%Cu、含6%Mo的新型镍合金UNS N06845。通过实验室测试和工业硫酸厂实地试验,在不同腐蚀环境下,对N06845的耐蚀性能与N10276和N06022进行了对比。

1 实验室腐蚀试验

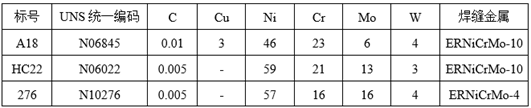

为了评价铜对耐蚀性能的影响,人们对不同铜含量的46Ni-23Cr-4W-Fe合金开展了腐蚀试验。为确保合金对氧化性酸具有较高的耐蚀性并且具有较强的耐局部腐蚀能力,合金中附带添加了Cr和W。为了与传统的镍合金进行比较,表1给出了试验材料的化学成分。

表1 实验室试验用合金化学成分

本研究采用的钢锭是利用180公斤的真空感应炉冶炼的,后经热锻、热轧成20mm厚板。热轧板在1150℃退火10分钟,随后淬火冷却。热轧板经冷轧获得12mm厚薄板,然后在1150℃进行固溶处理。从薄板上切取试样(3mm厚×10mm宽×40mm长),试样表面用400号砂纸机械研磨,随后在丙酮溶液中进行超声波清洗,清洗后对试样称重。腐蚀试验在60℃的 3%HCl溶液中进行,试验时间为6小时,或者采用80℃的 20%H2SO4溶液,试验时间为24小时。浸泡试验结束后,试样在丙酮溶液中超声波清洗以去除试样表面腐蚀产物,然后对试样称重计算腐蚀率。

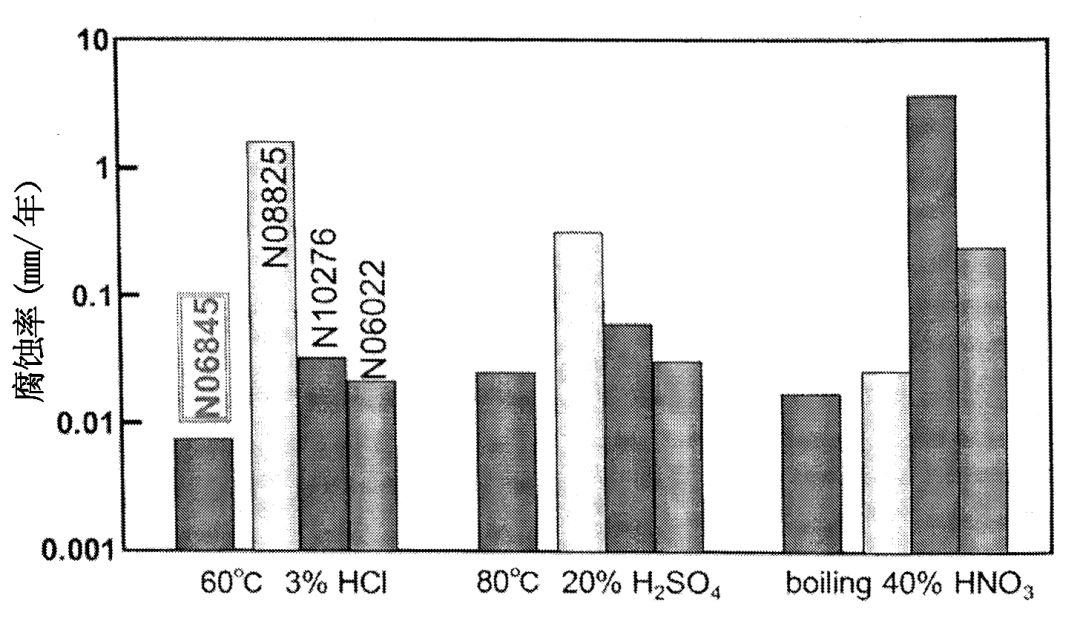

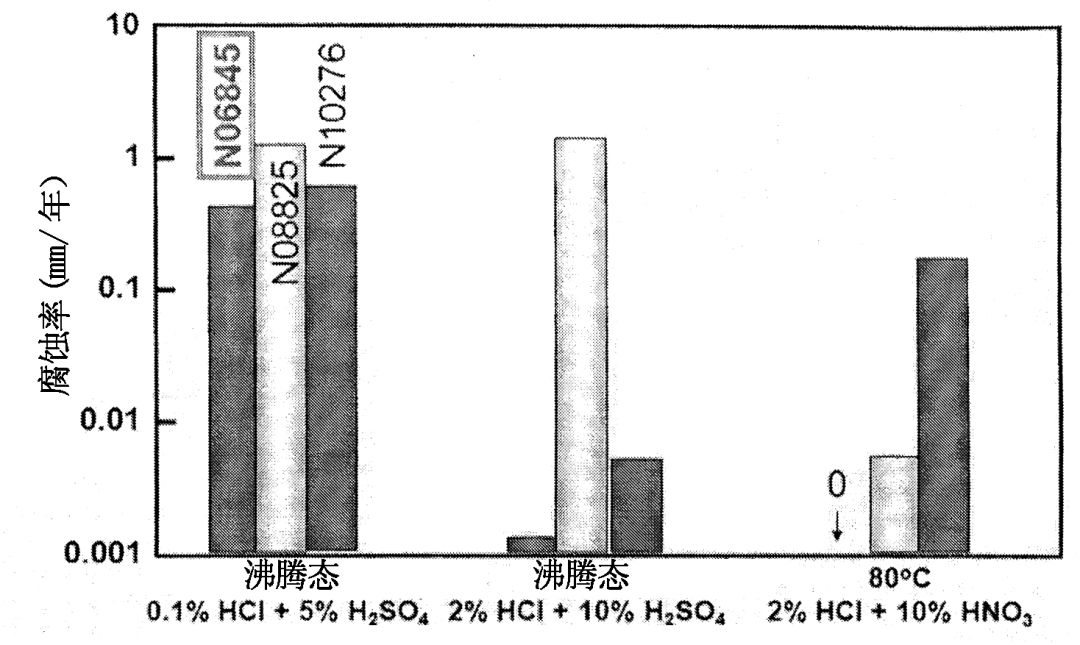

根据上述腐蚀试验结果,开发出一种含Cu 3%和Mo 6%,注册为NO6845的新型镍合金。为了与现有镍合金的耐蚀性能进行对比,在不同腐蚀试验条件下测定了NO6845合金的耐蚀性能开展的腐蚀试验包括:60℃的 3%HCl溶液,浸泡6小时;80℃的20%H2SO4溶液,浸泡24小时;40%HNO3沸腾溶液,浸泡24小时;三种不同类型混合酸溶液(0.1%HCl+0.5%H2SO4;2%HCl+10% H2SO4;2%HCl+10%HNO3)。

2 基于实验室测试的合金设计

图1a 所示为在不同Cu含量时,46Ni-23Cr-0Mo-4W-Fe合金的平均腐蚀速率。当Cu含量增至3%时,合金对盐酸和硫酸溶液耐蚀性均有所提高。当Cu含量超过3%时,其作用效果达到饱和。根据这些实验结果,确定Cu含量为3%。

图1b 所示为在不同Mo含量时,46Ni-23Cr-3Cu-4W-Fe合金的平均腐蚀速率。合金对硫酸的耐蚀性随着Mo含量的增加而提高,而当合金添加3%Mo时腐蚀速率最大,添加6%Mo耐蚀性能最好,对应的腐蚀速率为0.04mm/年。添加3%Mo的合金在盐酸中腐蚀速率高的原因将在以后文章中论述。

图1a和1b化学成分对耐蚀性影响

根据上述结果,新型镍合金UNS N06845的化学成分确定为46Ni-23Cr-3Cu-6Mo-4W-Fe。如表2所示,N06845已列入ASTM B163、B423、B424、B425以及ASME规范案例2794中。

表2 所开发合金N06845化学成分要求

图2为合金在H2SO4、HCl 、HNO3溶液中的平均腐蚀速率。N06845在氧化性酸溶液(HNO3)和还原性酸溶液(HCl、H2SO4)中均具有与N10276和N06022相当的耐蚀性能。

图2 实验室不同酸液腐蚀试验结果

图3所示为N06845在混合酸液中的耐蚀性评价结果。N06845在混酸溶液中的耐蚀性能由于其它镍合金。

图3 实验室混合酸腐蚀试验结果

3 表面分析

为研究在H2SO4溶液中合金表面钝化膜特性,采用X-射线光电子能谱分析技术(XPS)对合金进行了表面分析。XPS分析时采用单色化AlKαX-射线(h =1486.6ev)作为激发源对试样表面进行检测,采样区域直径为0.2mm,采样深度为试样表面以下30nm。报表分析(Statement Analysis)用的高分辨率频谱是采用23.50eV的通能记录的。试样表面是在45度掠出角分析的。使用Ar离子枪喷射试样表面以研究Cu、Ni、Mo、Cr和Fe的深度分布。考虑到SiO2转化喷射速率定为0.8nm/min。

4 Cu对改善耐蚀性的作用

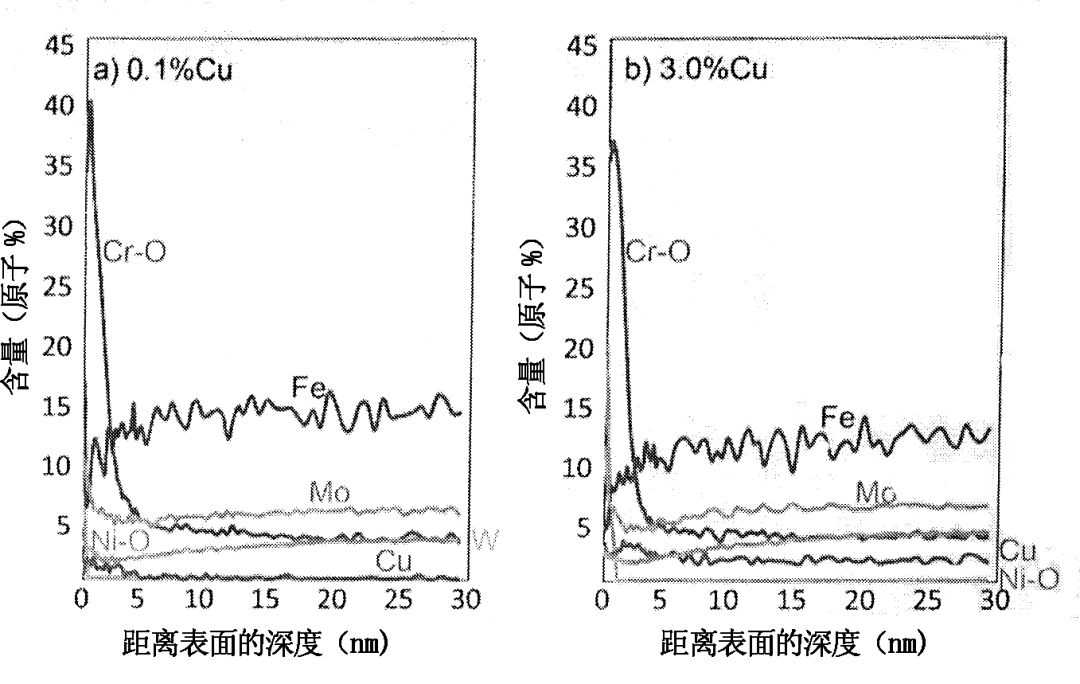

图4所示为铜含量分别为0.1%和3%的合金,在H2SO4溶液中完成腐蚀试验后测得的浓度分布图。

图4 在80℃、20%H2SO4溶液中浸泡24h后,XPS表面分析结果

图5为图4的局部放大图

在两种合金试样表面以下4nm区域内均检测到Cr氧化物浓度达到最大值,而Cu富集在Cr氧化物的下面。有人认为这种Cr氧化物是在腐蚀试验结束后经空气氧化形成的,因为H2SO4是还原性酸。也就是说,在H2SO4溶液中,Cu富集在试样表层之下。这表明,在最初的反应时溶解于母材中的Cu聚集在表面周围,而Cu在材料表面的沉积抑制了腐蚀反应。

这些实验结果表明,从成本效益方面看,作为Mo的替代元素,添加Cu是提高合金耐酸腐蚀性能的最佳途径。

5 化工厂实地试验

在实验室腐蚀试验条件下,N06845合金的耐硫酸腐蚀性优于现有镍合金(N06022和N10276)证明该合金适用于工业厂家。N06845合金在工业硫酸厂进行了为期一年的腐蚀性能测试。在相同试验条件下,对合金N06022和N10276也开展了腐蚀性能测试。

表3为测试合金的化学成分。采用真空感应炉冶炼3.5吨N06845合金铸锭,铸锭后进行热锻,热挤压成外径为204mm,壁厚为9.5mm无缝管。无缝管在1100℃的大气环境进行退火处理,然后冷轧成外径为168.5mm,壁厚为6.95mm无缝管,然后在1100℃进行固溶处理。从该管上截取两个试样,试样尺寸为:6mm厚×15mm宽×50mm长,然后采用钨极惰性气体保护焊接方法对试样进行对焊,焊接所用的填充金属为AWS ERNiCrMo-10。

表3.实地试验所用合金的标称化学成分(质量%)

合金N06022和N10276的试样取自现有工业生产的板材,试样采用采用钨极惰性气体保护焊接方法对焊,所用填充金属分别为AWS ERNiCrMo-10和AWS ERNiCrMo-4。所有试样都用600号砂纸机械研磨,然后在丙酮溶液中用超声波清洗。

试样被放置在含有少量NH4SO4的H2SO4槽出口处,放置时间为1年。暴露试验结束后,采用光学显微镜对试样表面横截面金相分析。

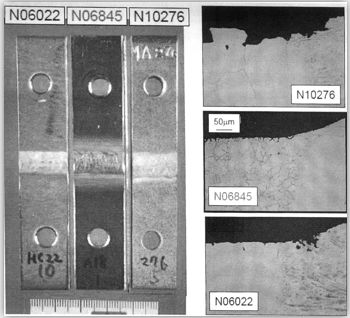

图6为暴露试验结束后试样外观以及横截面组织形貌。合金N06022焊逢金属区被侵蚀的深度为50mm,合金N10276热影响区被侵蚀的总深度达70mm,而合金N06845热影响区晶间腐蚀深度仅为15mm。

图6. 在硫酸槽中进行现场试验后焊缝的外观(左)和组织形貌(右)

有人认为合金N06022 和N10276是在试验条件下被NH4SO4这样的氧化物腐蚀,其原因是两种合金的Cr含量比N06845低。由于N06845在工业应用中表现出与N06022 和N10276相当或更优的耐蚀性能,这说明在本应用案例中,添加了Cu而Cr含量较低的N06845是一种经济实用的合金材料。

6 结论

1、开展实验室试验,研究了在还原酸环境中Cu和Mo含量对46Ni-23Cr-4W-Fe合金耐蚀性能的影响。实验结果表明,Cu和Mo都能改善合金的耐蚀性。

2、由于Cu富集于腐蚀试样表层下方,因此可以认为Cu在合金表面的沉积抑制了腐蚀反应。

3、通过对Cu和Mo含量进行优化设计,提出含铜新型镍合金研发设想。

4、在实验室试验条件下,N06845对还原酸的耐蚀性与N06022 和N10276相当,对氧化性酸的耐蚀性则优于后两者。

5、即使降低Ni和Mo含量,N06845在各种强腐蚀环境中依然表现出优异的耐蚀性能,N06845有望成为化工厂应用领域最为经济的合金材料。

6、各种工业厂家和实验室试验已验证N06845具有优异的耐蚀性能。

Copyright 2016

Copyright 2016